弊社は複合旋盤加工において数多くの実績を持っています。

複雑形状の部品を高精度で加工するためには複合旋盤加工が不可欠ですが、様々な加工を1台に集約しているため、必要なプログラムもより複雑化しており、実際の制御・加工には困難を要します。

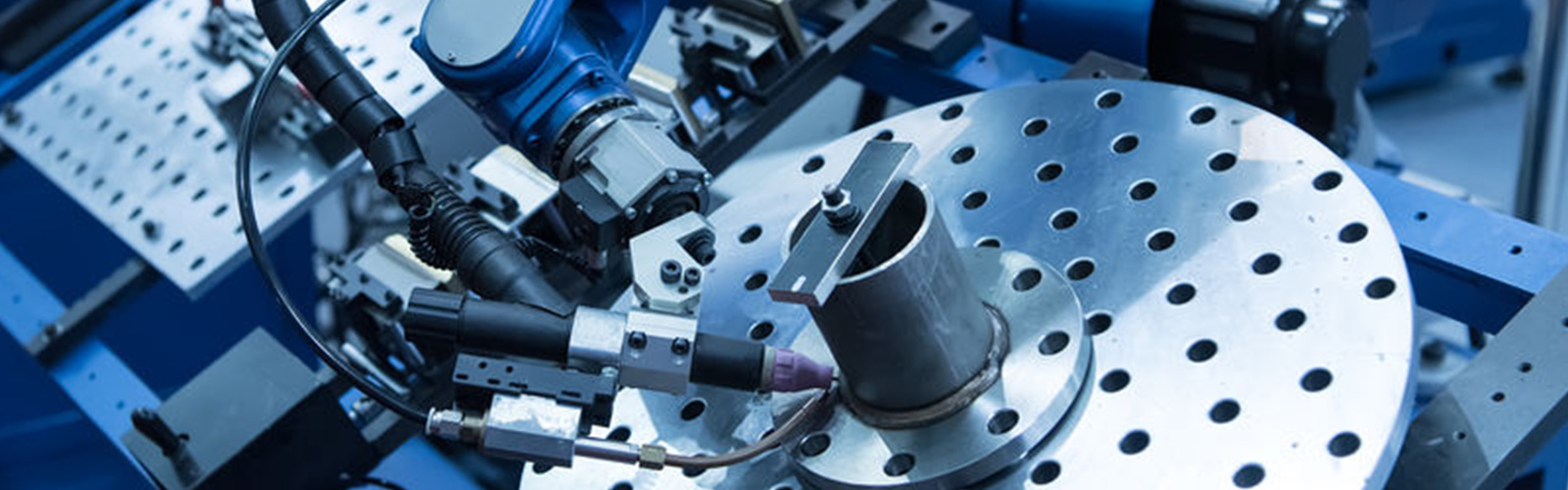

複合旋盤とは

NC旋盤をベースに、マシニングセンタのような工具回転機能を付加した工作機械のことで、一般的に「ターニングセンタ」「CNC旋盤」とも呼ばれています。

旋盤加工とフライス加工を組み合わせることで、複雑形状を1台で加工することができ、工程の集約化が可能です。工程ごとに段取り(加工物の付け替え)を行う必要がないため、作業者による段取り時の寸法ズレを防ぎ、高い加工精度を実現します。

複合旋盤の代表的な用途としては自動車のドライブシャフトや、オイルポンプカバー、航空機に使用されるハウジングなどが挙げられます。

これらの部品は従来、旋盤加工後に汎用フライスなどで追加工を施し製作していました。しかし複合旋盤を使用することで、旋盤加工の他にも端面への穴あけ加工、外周部への平面加工など様々なフライス加工が1台で可能となり、品質・生産性は飛躍的に向上しました。

複合旋盤加工のメリット・デメリット

複合旋盤加工のメリット

・多工程集約と人件費削減

複合旋盤を使用しない場合、工程ごとに作業者の手による材料・工具の付け替えが必要です。また加工内容によっては複数の機械を使用しなくてはいけない場合も多く、その都度材料の移動・運搬と言った作業も発生します。

複合旋盤では1台で旋盤加工からフライス加工まですべてを行うことができるため、材料を一度取り付けるだけで最後まで製品を仕上げることができます。生産性の向上はもちろん、作業の手間を省くことができ、人件費の削減も期待できます。

・加工精度、品質の向上

一般的な機械加工においては、加工物の固定・位置決めによって加工精度には若干のバラつきが出ます。よって材料の取り付け・取り外し回数が増えるほどズレが生じやすく、加工精度は劣化すると言われています。

しかし複合旋盤は一度の取り付けで全行程を加工することができるため、段取りによる精度劣化を最小限に抑え、安定した品質を提供することができます。

・省スペース

複合旋盤を使用しない場合、加工内容によって複数の工作機械が必要になります。しかし複合旋盤なら1台で様々な加工をまかなうことができるため、何台もの工作機械を設置する必要がありません。これにより工場内のスペースを有効活用することができ、省エネルギーにも繋がります。

・安全性の確保

複合旋盤は加工物の移動や工具交換を自動で行うため、作業者は直接機械には触れずに最後まで作業することができます。そのため刃物による怪我など、作業者の事故を未然に防ぐことができます。

複合旋盤加工のデメリット

・導入費用が高い

複合旋盤は機械本体の費用が高価であることに加えて、ソフトウェアやNC制御装置など、自動化に必要な周辺設備に対しても費用がかかります。そのため、導入コストはある程度高額になってしまいます。

・プログラムや制御が複雑になる

複合旋盤は工作機械の中でも自動で行う動作箇所が多く、自動化する部分はすべてプログラムを開発する必要があります。また旋盤加工やフライス加工など複数の加工が可能ですが、プログラム開発にはプログラミングの知識はもちろん、加工に関してもそれ相応の知識が必要となります。

・大量生産には向かない

複合旋盤は、工程ごとに複数の機械を使用して加工することができません。そのため、単純形状の製品を大量に生産するような用途には向いていないと言えます。