近年の世界的な半導体需要によって、半導体製造装置に対する注目も高まっています。高性能な半導体の製造においては、半導体製造装置用の部品にも段違いの加工精度が要求されます。

ここでは半導体製造装置部品の特徴や代表例、さらにその加工方法について詳しく解説します。

半導体製造装置とは

半導体製造装置とは、名前のとおり半導体を製造するための装置のことです。

半導体とは電気を通す「導体」と電気を通さない「絶縁体」との中間の性質を持った物質で、環境や条件によって導体に変化したり、絶縁体に変化したりする特徴を持っています。そのため電流を制御するスイッチのような役割で使用されています。

「生産される部品の精度はそれを造り出す工作機械の精度によって決まる」これは「工作機械の母性原理」と呼ばれる特性で、半導体製造装置もこの原理によって造られています。

半導体は、傷1つが致命的な欠陥につながる、非常に繊細な製品です。従って、高精度な半導体を製造するためには、さらに高精度な半導体製造装置が必要となり、装置を構成する各部品には、精度はもちろん、耐久性などあらゆる面で高い性能が求められています。

半導体製造装置は製造工程によって様々な種類が存在し、代表例としては以下のようなものがあります。

・縮小投影型露光装置(ステッパー)

・イオン注入装置

・熱処理装置

・アッシング装置

・スパッタリング装置

・ダイシング装置

・検査装置

半導体製造装置部品の特徴

半導体製造装置に使用される部品は、加工物を固定するための単純な治具から、各工程用の特殊部品まで様々です。ここでは半導体製造装置部品の特徴についてご説明します。

加工精度

半導体の中には非常に細かい1mm程度のチップなども多く存在するため、加工時の固定治具がわずかにズレることさえ許されません。従って半導体製造装置に必要な部品は、加工精度が圧倒的に高く、マイクロメートル(μm)〜ナノメートル(nm)と言ったレベルが要求されます。

また加工精度を出すために、溶接や型抜きなど一般的な製造部品によく見られる加工方法がほとんど使用されていません。これは、溶接加工時のわずかな溶接痕や、型抜き加工時に発生する「だれ」「バリ」によって、平面度・垂直度など、要求される加工精度を実現するのがほとんど不可能であるためです。

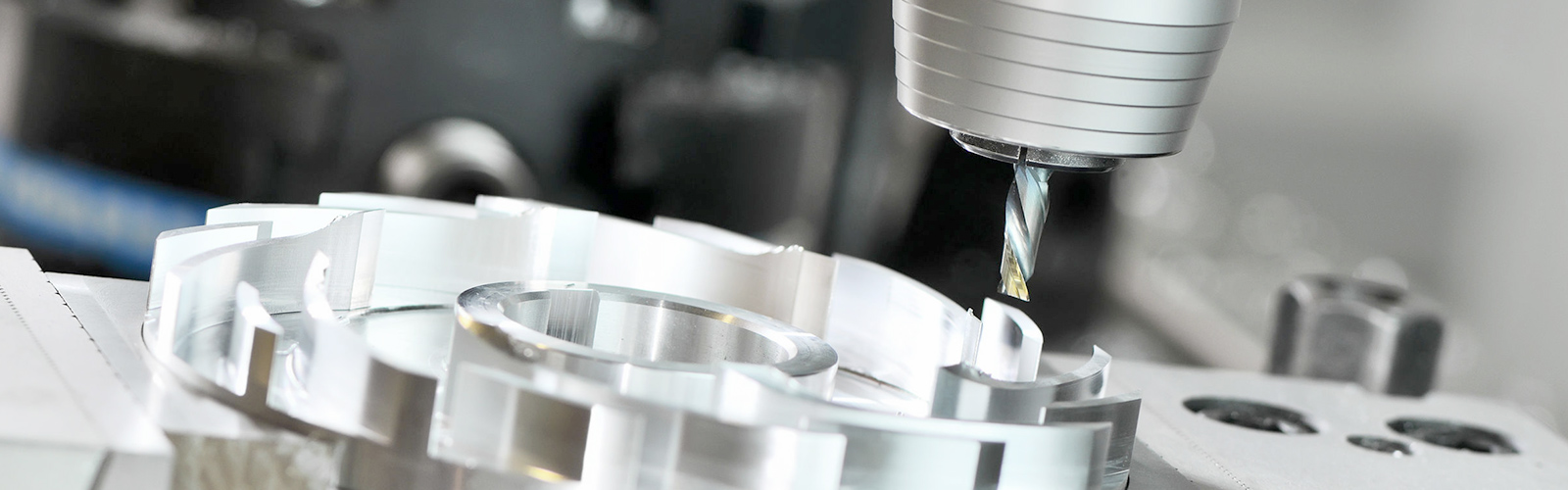

そのため半導体製造装置部品の加工には、金属などの素材を機械加工によって直接切削する方法が多く使用されます。

特殊素材の使用

一般的な製造部品で使用される鉄やステンレスなどと違い、半導体製造装置の部品にはモリブデン、タングステンなど「難削材」と呼ばれる特殊な金属が多く使用されています。

半導体製造における各工程の部品には、非常に強い負荷がかかるため、特別な強度を持った合金でなければすぐに破損してしまいます。

また半導体の製造では、様々な化学反応を引き起こすことで表面加工などを行う場面が多く、化学反応を励起させるために特定の素材を使用しなくてはならないことも理由です。

半導体製造装置部品の代表例

ここでは半導体製造装置向け部品の代表例をご紹介します。真空環境で使用されるものも多く、すべての部品において高い品質管理が要求されます。

・ターボ分子ポンプ

ターボ分子ポンプはスパッタリング装置やエッチング装置に使用される真空ポンプで、タービン型の翼を持つロータ(動翼)とステータ(固定翼)で構成されています。動翼の回転数は数万回/秒に達し、大気中では負荷によって破損してしまうため、真空中で使用することが前提となる部品です。

・ゲートバルブ

ゲートバルブは真空と真空、真空と大気を仕切るための弁体で、開閉タイプや構造などによっていくつかの種類に分かれ、開閉動力も手動式や電動式、エアー式など様々です。また、用途としては半導体製造装置の他に、真空設備や研究機器などにも使用されています。

・真空チャンバ

真空チャンバは真空装置の中心部品で、装置内部を真空にするための容器のことです。真空チャンバ単体では機能はせず、真空ポンプを使用することで真空環境を作り出します。

主にステンレスを使用しますが、容器内側表面が分解しにくい素材や、容器自体が吸収・吸着されない素材を選ぶことが重要です。また、わずかな不純物の混入でも真空精度が落ちてしまうため、傷などを極限まで無くした加工精度が要求されます。

・バッキングプレート

バッキングプレートは、半導体の他にも液晶パネルや記録メディア、HDDなどの製造で使用されるスパッタリング装置において、蒸発によって高温となる材料の支持・冷却などを行う部品です。

高い寸法精度と品質が求められ、主な材料としては純銅が使用されます。しかし純銅は難削材と呼ばれており、その加工には困難を要します。

半導体製造装置部品の加工

前項でも解説した通り、半導体製造装置部品には非常に高い精度が求められます。そのため、溶接や型抜きと言った方法は使用せず、材料のブロックをマシニングセンタなどを用いて直接切削する方法が主流です。

材料のブロックから一体物として削り出し加工するため、削られる部分は無駄になり、材料コストは高くなってしまいます。コストダウンを狙うためには短時間での加工が不可欠であると共に、材料選択も非常に重要な要素です。高強度であることが必須である半導体製造装置部品ですが、強度面をクリアした上でいかに低コストな材料を検討するかが鍵を握ります。

半導体製造装置部品は平面上での2軸加工が主な加工方法ですが、複数方向から多数の穴あけ加工が必要な場合は、5軸加工で段取り(加工物の付け替え)回数を減らし、加工効率を上げることがコストダウンにもつながります。

なお、半導体製造装置部品をマシニングセンタで加工する際には、プログラムが難解となり加工以外にも多くの時間を要してしまいます。そのため、特に上記のように5軸加工を使用して複数方向からの加工を行う際には、CAMソフトを利用して素早く正確な加工プログラムを作成するのが効率的です。